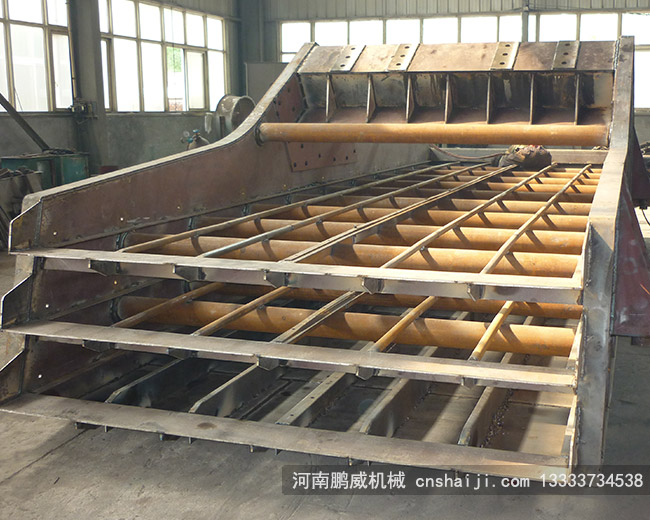

振动筛是在大振动强度、恶劣环境条件下,长期、连续运转的一种矿山机械,其筛体零部件的强度要求和所承受的破坏力要比常规机械高 3 ~ 5 倍,设计上除了要满足需求的筛分效率和处理能力外,还要满足循环冲击负荷下筛框的可靠性和稳定性。另外,振动筛是随着其型号的加大而制造难度递增,在一定振动强度前提下 :筛面宽度越宽,其横梁挠度变形就越大,若筛面宽度增加一倍,其横梁的应变要增加 16 倍 ;筛箱的长度越长,其侧板的横向摆动变形量就越大,这些都将严重影响振动筛运行的可靠性,使其使用寿命缩短。如果在设计上过度的加大横梁和过度的加厚板材,显然会提高振动筛筛框的刚度和强度,但会使设备笨重,成本升高,经济性差,并增加动力和能源消耗。研发大振动强度、高可靠性的大型直线振动筛,要考虑到以下四个方面。

材质选择

大型振动筛的板材质量是机体可靠性的基本,我国早期振动筛一般采用 A 3 碳素钢,这种材料的可焊性良好,但弹性和冲击韧性较低,后来通常采用 A 5 普通碳素钢 ;对于有腐蚀性物料的振动筛常采用不锈钢板 304(0 Cr 18 Ni 9),有高温要求的振动筛采用的板材是 2520(06 Cr 25 Ni 20)。对于大型直线振动筛,目前常采用 16 Mn 或锅炉钢板( Q 245 R )。实践总结,振动筛采用板材首先要焊接性好,另外冲击韧性、抗弯曲性、耐磨、耐腐蚀性也要好,振动筛采用优质钢材不但可以提高其整体强度,而且还能够减轻筛框的重量。鞍重股份的大型直线振动筛采用的是新型材料—高强度板,其屈服强度大于 500 MPa ,在保证筛框使用寿命的前提下,设计重量比以往同型号筛机减轻了 25 % ,新材料的采用是本次大型直线振动筛研制的核心技术的一部分。

设计方法

大多数振动筛设计采用的是静态分析法,既近似计算,经验和类比设计,方案的拟定很大程度上取决于设计者的个人经验,难以获得最优方案。由于受人脑计算条件的限制,计算结果未能完全反映振动筛结构的真正工作状态,影响其设计质量。对于大型振动筛在设计上,必须进行模拟应力分析,准确计算出各零部件的最大应力部位,并找出抗振、抗疲劳的破坏危险点,然后进行建模、优化、定型。本系列大型振动筛设计采用 FEA 有限单元法和振型叠加法进行计算。

其振动筛最初定形是根据用户设计任务和技术要求进行生产能力计算得到的,然后根据筛框的刚度、强度和动态特性要求,初步选择筛框的主要构件厚度和加强筋截面几何参数尺寸,作为设计变量的初始值,并利用有限元建模技术做出三维图形,最后建立振动筛结构优化数

学模型。利用这个数学模型对振动筛进行优化迭代,经过如此反复循环计算,最后确定振动筛筛框主要结构件尺寸和外形尺寸,使筛机更可靠,结构更合理。

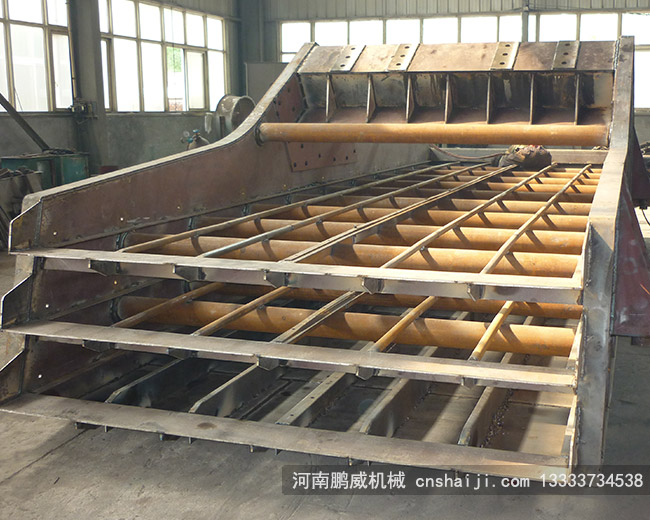

结构原理

目前形成直线振动轨迹的原理有两种 :一种是强迫同步原理,另一种是自同步原理。自同步原理实现简单,制造成本低,制造厂家不需掌握太高的技术含量便可实现生产,国内市场上的中小型号直线振动筛大多是采用自同步原理。对于筛面宽度超过 3 m 、面积为 20 m 2 以上的大型直线振动筛,若采用自同步原理,筛机的可靠性明显降低,出现筛箱弹簧四支撑点处振幅不一致“扭振”现象,扭振会加速振动筛的侧板开裂、横梁断裂,使其使用寿命缩短。另外,由于两个轴振动器的传动精度和阻尼不同,会引起转速误差,出现振动方向角不稳定现象,影响物料处理能力。自同步直线振动筛的振动器大部分都是采用甘油润滑,轴承润滑不充分,使用寿命低。目前国际上比较先进的振动筛制造商,大型直线振动筛几乎都是采用强迫同步原理(见图 2),即振动源是采用带斜齿轮传动的箱式振动器,稀油飞溅润滑,这种振动器不但轴承使用寿命长,而且抛射角稳定,并且便于振动筛大型化发展。但这种振动器的密封、润滑、加工和装配精度要求较高,其技术含量和制造成本也很高,因此,国内大部分生产企业对此望而生畏。

本文由河南奥创机械设备有限公司编辑上传,转载请注明来源:http://www.cnshaiji.com/gsxw/87.html